短周期拉弧螺柱焊作为一种高效、经济的连接工艺,广泛应用于汽车车身制造中薄板类零件的连接。然而,在进行螺柱焊接时,在厚度小于0.7mm的薄板上进行焊接时,虚焊(Incomplete Weld/Lack of Fusion)缺陷频发,严重影响接头强度和生产质量。根据行业标准,薄板螺柱焊接的虚焊率应控制在≤0.04%,但实际生产中常因多因素耦合而超标。本文基于文献研究与实践数据,系统分析虚焊成因,并提出综合工艺优化建议。

一、虚焊问题成因分析虚焊本质上是焊接接头未形成充分冶金融合的现象,其成因复杂,主要可归纳为以下几个方面:

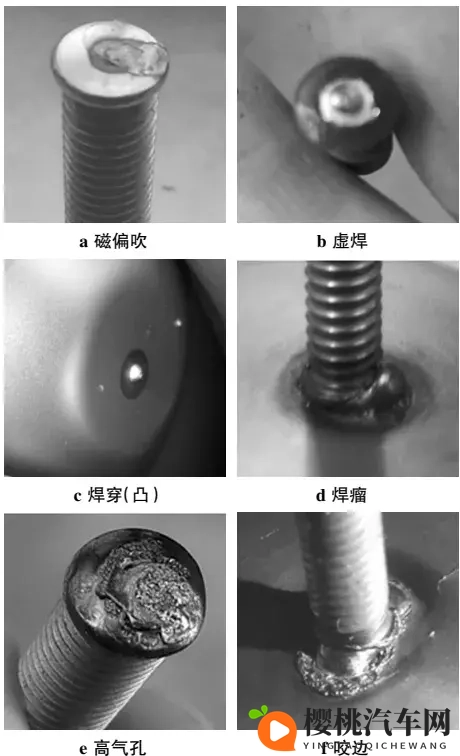

1. 磁偏吹导致的电弧不稳定磁偏吹是短周期拉弧螺柱焊中的常见问题,指电弧因磁场分布不均而偏离螺柱轴线的现象。通过对前地板薄板螺柱焊缺陷的统计分析,磁偏吹是导致螺柱脱焊的主要原因,占比高达81%。磁偏吹会使电弧能量分布不对称,导致螺柱一侧熔深不足而另一侧过熔,形成虚焊或气孔缺陷。

上图显示了磁偏吹引起的典型缺陷,如偏弧、单侧焊缝缺失等。

磁偏吹的诱因包括:

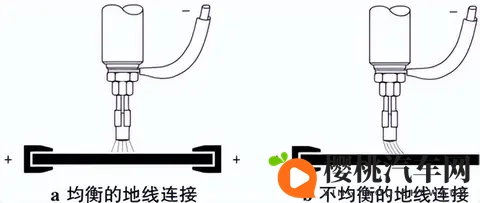

螺柱尺寸偏差:焊接端锥角或引弧球尺寸不标准,导致电流偏离中心。零部件形状不对称:异形零件加强磁场不均匀性,吸引电弧偏移。地线接法不当:地线位置不均衡会造成电流分布畸变,加剧磁偏吹。2. 板材定位与垂直度偏差薄板(如0.7mm DC04钢)刚性差,在焊接过程中易因夹具压紧不足发生晃动或偏移。板材定位不稳定会破坏螺柱与母材的垂直度,导致电弧能量分布不均。倾斜状态下,熔池形成不一致,有效融合面积减少,引发虚焊。同时,焊枪提升高度(Lift Height)波动会进一步造成弧长不稳定,若弧压波动超过±10%,焊点强度显著下降。

冲压成型过程中,薄板局部区域(如弯角处)可能因塑性变薄至0.45–0.50mm(减薄率达23%)。原焊接参数基于标称厚度设计,在变薄区域易导致过熔或击穿,反而抑制冶金结合,形成“假焊”。热输入与板材厚度不匹配是虚焊的重要诱因。

4. 背面支撑不充分与热传导失衡薄板焊接时,若背面缺乏刚性支撑,板材在电弧热作用下发生鼓包变形,改变螺柱与工件的相对位置,影响弧长和热分布。支撑不足会导致热量积聚,形成“热点效应”,使焊核冷却异常,晶粒粗大,降低接头强度。

上图显示采用非磁性材料(如黄铜)的支撑结构可有效抑制变形和磁干扰。

二、工艺优化建议为系统性降低虚焊率,需从工装设计、工艺参数和过程控制多维度优化:

1. 强化背面刚性支撑与接地设计采用定制化支撑块:在焊接区域背面设置黄铜或高温铜合金支撑块,提供全接触贴合,增强板材刚度。支撑块应带通孔结构(孔径略大于螺柱直径2–3mm),以平衡热传导和熔池膨胀。优化地线布局:实施多点弹性接地,确保焊枪位于地线中间位置,消除电流分布不均。2. 引入防飞溅保护套与预压紧机制使用硅胶/陶瓷防飞溅套:扩大板材接触面积,抑制焊接过程中的振动和局部凹陷,提升弧长稳定性。此装置还可延长焊枪寿命,便于自动化维护。3. 精细调控焊接工艺参数基于实践数据,针对M6螺柱焊接0.7mm薄板,推荐参数:

提升高度:1.2–1.3mm(避免过高导致电弧漂移或过低引发短路)。焊接电流与时间:主电流520A,主焊接时间16ms;预焊接电流80A,预焊接时间50ms。动态参数调整:对厚度偏低区域(<0.55mm),采用脉冲焊接模式或微降电流峰值,实现能量精准匹配。4. 建立厚度检测与差异化焊接策略实施超声波测厚:对冲压件关键区域抽检,生成厚度分布图,对变薄区标记并调整参数。加强夹具防磁化设计:采用非磁性材料(如塑料、铝)制作夹具组件,减少剩磁对电弧的干扰。5. 过程监控与质量验证引入弧压实时监测:控制波动在±10%以内,确保热输入稳定。强化焊后检测:通过扭力试验、弯曲试验和锤检法验证焊点质量。优化后焊瘤和气孔显著改善,脱焊率从4%降至合格水平。短周期拉弧螺柱焊在薄板螺柱焊接中的虚焊问题,根源在于磁偏吹、板材变形、厚度不均及工装支撑不足等多因素交互作用。通过综合采用刚性支撑结构、优化地线布局、参数精细调控及厚度适应性策略,可有效提升焊接稳定性。实践表明,上述措施能将虚焊率控制在行业先进的≤0.04%以内,满足汽车制造的高标准需求。未来,需进一步融合智能传感与自适应控制技术,实现焊接过程的动态优化。欢迎各位老铁留言探讨!

Copyright © 2025 樱桃汽车网

网站展示的汽车及品牌信息和数据,是基于互联网大数据及品牌方的公开信息,收集整理客观呈现,仅提供参考使用,不代表网站支持观点;