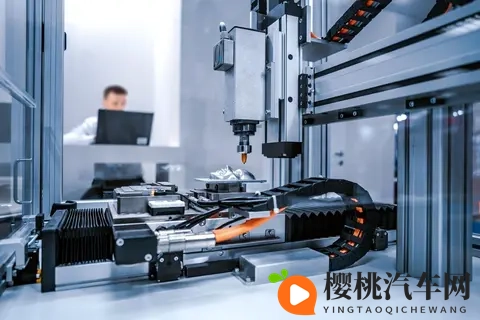

新能源汽车的蓬勃发展,对核心零部件的制造工艺提出了前所未有的高要求。其中,散热片作为电池热管理与电机冷却系统的关键部件,其加工质量直接关系到整车的安全性与性能表现。在这一精密制造领域,计算机数字控制(CNC)加工凭借其高精度、高灵活性及优异的重复性,展现出不可替代的价值。

散热片通常采用导热性优良的铝合金材料,但其结构特征给加工带来了显著挑战。为最大化散热面积,散热片普遍设计为密集的鳍片阵列,这些鳍片往往高而薄,形成了典型的薄壁特征。在加工过程中,此类结构刚性差,极易在刀具切削力的作用下发生颤振、变形甚至断裂。同时,为了优化散热路径和减轻重量,散热片上常需加工各种异形曲面、复杂流道或斜面,这进一步增加了加工的复杂性。因此,如何在高效率去除材料的同时,确保薄壁鳍片的几何完整性与尺寸稳定性,成为散热片CNC加工的核心议题。

要成功应对上述挑战,必须在加工全流程中进行周密考量与精准控制。工艺规划是首要环节。合理的加工路径策略至关重要。通常采用分层环切的铣削方式,使刀具载荷保持稳定,避免一次切入过深导致薄壁局部应力集中而失效。针对不同结构区域,需灵活运用不同的刀具路径,例如对薄壁顶部进行光洁处理,对根部进行清角,以兼顾效率与质量。

刀具技术是另一关键支撑。加工散热片通常需要选用专为铝合金设计的高锋利度刀具。针对薄壁加工,常采用小直径的立铣刀或玉米铣刀,以减小切削抗力。刀具的几何参数,如前角、螺旋角,都需精心优化,以促进排屑并降低切削热。同时,严格的动平衡校准与耐磨涂层应用,对维持刀具在高速切削条件下的长期稳定性不可或缺。

切削参数的精确设定直接决定加工效果。针对铝合金特性和薄壁结构特点,普遍采用“高转速、快进给、小切深”的策略。较高的主轴转速有助于获得良好的表面光洁度;适当的进给速度可以防止材料过度挤压导致变形;而较小的轴向切深则能有效控制单次切削负荷,保护薄壁结构。此外,高效的冷却与润滑,无论是通过油雾还是内冷方式,对于及时带走切削热、防止工件热变形与刀具粘结都起着决定性作用。

工装设计与夹具应用同样不容忽视。一个设计精良的夹具系统必须能够在整个加工过程中为工件提供稳定、均匀且足够的支撑,特别是对于易变形的薄壁区域。合理分布夹紧点的位置与夹紧力的大小,是防止工件因装夹应力而产生初始变形或加工中发生位移的基础。有时,采用真空吸盘或专用柔性工装,能更好地适应复杂形状的散热片,实现低应力夹持。

从更宏观的制造视角看,散热片的CNC加工并非孤立的工序。它与前期的CAD/CAM模型设计、后期的去毛刺、清洗及质量检测等环节紧密衔接。一个优化的加工方案,始于精准的三维建模与高效的数控编程。加工完成后,必要的后处理工艺用以去除微观毛刺,确保散热片的气动与流通特性。最终,通过三坐标测量机或光学扫描等检测手段,对鳍片厚度、平面度、位置度等关键尺寸进行全数或抽样检验,以验证产品是否完全符合设计意图。

综上所述,新能源车散热片的CNC加工是一项集工艺规划、刀具技术、参数优化与工装设计于一体的系统性精密工程。它要求工艺人员深刻理解材料特性、结构力学与切削机理,并在实践中不断优化与迭代。随着新能源汽车向着更高功率密度和更长续航里程发展,对散热效率的要求必将日益严苛,这将继续推动散热片CNC加工技术向着更高精度、更高效率及更强适应性的方向深化发展。

Copyright © 2025 樱桃汽车网

网站展示的汽车及品牌信息和数据,是基于互联网大数据及品牌方的公开信息,收集整理客观呈现,仅提供参考使用,不代表网站支持观点;